【第2回】『自動化・省力化のためのマテハン機器最前線をよく知ろう!(AGV/AMR編)』

【執筆】一木 秀樹 (いちき ひでき)/未来フォレスト代表

AGVとAMRの違い

物流現場の自動化・省力化のために、いろんなマテハン機器が使用されています。今回は、その最前線の中からAGV/AMRを取り上げます。

さて、あなたは、AGV/AMRがどんなものであるかをイメージできますか?昨今では、テレビニュースや情報番組の中で取り上げられる機会も増えましたので想像できる方も多いと思います。

最初に思いつかれるのはルンバ型かもしれません。掃除機のルンバのような形をしたものが棚をもちあげて搬送しているイメージです。Amazonの現場で使われている様子を何気にテレビ番組でご覧になったことと思います。

ファミリー層からみれば、一番馴染み深いのはファミレスの配膳ロボットかもしれません。ネコちゃん配膳ロボットとして、すっかり市民権を得ています。子供たちにも大人気です。私は、最初ファミレスで見たときは、使い物になるかなと心配していました。子供のイレギュラーな行動に配膳ロボットの安全機能が追い付かないのではないか?と判断していたからです。

しかし、私の心配をよそに配膳ロボットは機敏な反応をとるのです。しかも、配膳に載せた料理やデザートが急停止によってこぼれるようなことはありません。しっかりとスローストップしているのです。導入されて数年たった今は、お客と配膳ロボットが共存しており、全くファミレスでの違和感がありません。

ここで、AGVとAMRの違いについて考えてみましょう。

- AGV:英語名「Automatic Guided Vehicle」の略で、無人搬送車の意味になります

- AMR:英語名「Autonomous Mobile Robot」の略で、自律走行搬送ロボットの意味になります

AGVは、磁気テープやレーザーなどの誘導体を用いてルートを指定して、指定されたルートを素早く走行します。光学式AGVは、専用の磁気テープが不要で市販のビニールテープで搬送路決定が可能です。

それは、光学センサーによって床面に貼られたテープの光の反射を認識しながら走行できるからです。

AGVは、A地点からB地点まで物を運ぶ台車的機能であり、工場現場では各ステーションへ物を運んでいくような使い方もされています。

一方AMRは、AGVに不可欠な床へのテープの貼り付けは不要です。テープなどでのルート設定なしでの走行が可能になります。自ら判断して、人や障害物を自動的に回避して移動できるからです。人とロボットが協働で搬送業務を行える特徴があります。また、SLAM(Simultaneous Localization and Mappingの略・自己位置推定と地図作成)技術により、AMRがセンサーを使って環境情報を収集し、自己位置推定と地図作成を同時に行い、効率的な移動を実現します。

今まで、テープガイドの有無、自律走行の可否でAGV/AMRの区分けをされてきた経緯があります。しかし、今はもっと考え方が柔軟になっています。ユニコーン企業である(株)ギークプラスが2つの区分けに一石を投じています。AGVに自律走行の走行方式をプラスした考えです。※

- AGV:走行タイプ → 有軌道タイプ、走行方式→ガイド方式

- AMR:走行タイプ → 無軌道タイプ(ガイドレス)、走行方式 → 自律走行方式

※ AGV:走行タイプ → 有軌道タイプ(ガイドレス)、走行方式 → 自律走行+ガイド方式

(ギークプラスのホームページより引用)

自律走行をプラスしたAGVは、QRコードなどを感知して走行するなど、従来のAGVより柔軟性が高いということです。AGVに+アルファの考え方があるということをここで認識しておきましょう。

ACRの登場

最近の物流系の展示会でみかけるようになったロボットタイプです。

- ACR:英語名「Autonomous Case-handling Robot」の略で、自律型ケースハンドリングロボットの意味になります

作業員に変わり、ロボットが倉庫内を自動走行し、棚からケースや箱・コンテナなどのピッキングや保管を行うシステムです。ケースの搬送だけでなく、ピッキングとの連動をさせているところがユニークです。今後取り扱うメーカーが増えてくるのではないかと考えます。

代表的なメーカーの紹介

物流系展示会に行きますと、様々なメーカーが出展しています。ここでは、代表的なメーカー3社について紹介します。

(株)オカムラ

ロボットストレージシステムAutoStore(オートストア)を日本で普及させた立役者になります。

カゴ車牽引型のAMRも取り扱っており、オフィスや商環境事業で培われたデザインのセンスが光ります。その他のマテハン機器も充実しています。

(株)ギークプラス

4年連続で世界・国内シェアNo.1のAGVメーカーです。PopPickの登場により、更に大量のコンテナをスピーディに保管・移動・ピッキングが可能となっています。大手EC企業に、いち早く採用されています。今年度にはいり、ACRやクラウド倉庫サービスにも力を入れています。

プラスオートメーション(株)

AMR「t-Sort」が、日本で数多く導入されています。国内導入拠点数175拠点以上、国内ロボット導入数5,600台以上(第6回関西ストリーム展プラスオートメーション展示パネルより)。サブスクでの展開により急速に日本で普及しています。AirRobやt-Sort 3Dとの組合せも魅力です。

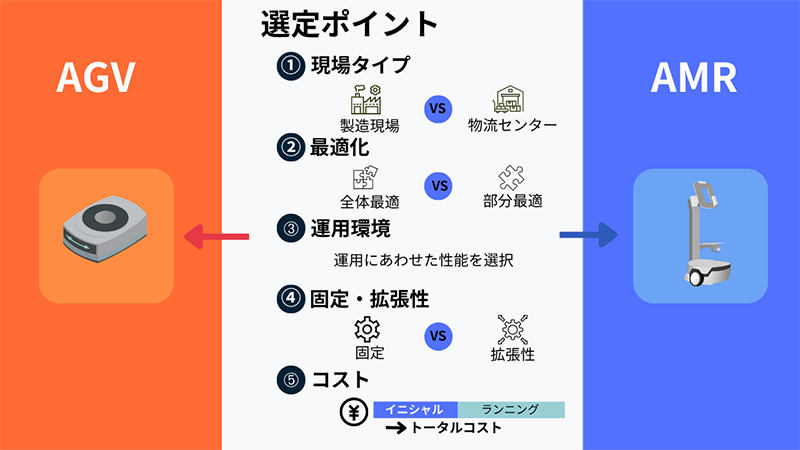

AGVとAMRの選定ポイント

AGVとAMR・・・自社の工場や物流センターに採用するにはどちらが良いのだろうか?と悩むところです。それぞれの特徴がわかった中で、どう判断していけばよいのかがわかりにくい点です。ここでは、選定ポイントについて私なりの私見も含めて5つにまとめてみました。あくまでもケースバイケースで、場面が違ってきます。一つの考え方として参考にして頂ければと考えます。

【5つの選定ポイント】

① 製品の製造現場か流通などの物流センターか?

② 全体最適か部分最適化か?

③ 運用環境はどうか?

④ 設備の柔軟性や拡張性を意識するのか?

⑤ コストをどう考えるか?

① 製品の製造現場か物流センターか?

製品の製造現場であれば工程や工程間が固定化されており、作業者との区分がしやすくAGVの方が選定しやすいと考えます。流通などの倉庫や物流センターであれば、作業者との区分がしにくく、将来的な変動を考えるとAMRが選定しやすいと考えます。

② 全体最適か部分最適か?

新設で物流センターなどを構築するのと、既存の物流センター内を改造するのとでは考え方の前提が変わってきます。全体的構成で一気通貫で最適化を図るのか、それとも現時点でのボトルネック部の改善を最優先にして部分最適を図るのか?新設での全体最適であればAGV・AMRどちらの選択も考えられると思います。一方、既設での改良であれば、柔軟性や拡張性を意識しておくことも大事になります。5年後、10年後の未来の姿をイメージするだけでなく、人手不足対策・働き方改革などで環境がどのように変化していくかも考えておく必要があります。

③ 運用環境はどうか?

AGV・AMRは様々な性能があります。走行方法や障害物回避能力、拡張性など・・・性能が良ければ使う側にとって何でも使いやすいとにはつながりません。どのような運用を考えていくのか?これをメーカーやコンサルタントまかせにすると思わぬ悲惨な結果になることもありえます。自社での考えをしっかりと煮詰め、一定の見識をもって納得いくまで突き詰めていくことが重要です。導入したのに、思ったほどの効果がでない・・・本末転倒になる結果だけは避けましょう。

④ 設備の柔軟性や拡張性を意識するのか?

使用する場所によっては、設備を固定化で考えた方がよい場面があります。柔軟性や拡張性が必要ない場所に、その機能をもたせるとコストに跳ね返ってきます。使用しない過剰スペックな機能は必要最小限にしたいものです。

⑤ コストをどう考えるか?

最後は、コストになります。投資回収をどう見据えていくのか?投資判断は最終的には経営判断になりますので、コストが最終の肝になります。イニシャルコストだけでなく、保守メンテナンスなどのランニングコストの考慮も必要です。今では、最初の導入コストを抑えられるサブスクが普及してきました。サブスクの活用も一つの選択肢になります。

サブスクの有効活用とシミュレーションの活用

サブスクとは、サブスクリプション(subscription)の略で、導入した設備を一括購入せず、一定期間内を定額料金を支払って利用するしくみです。最大のメリットは、導入時のコストを最小限にして最新のAGV・AMRやサービスを利用できることです。もちろんデメリットもあり、契約満了時や解約時には導入した設備は回収されて現場には残りません。ただし、導入設備買取という方法を最後にとる選択肢もあります。どれが自社にとって最適なのかは、導入を検討するメーカーによく相談するのがベストになります。

AGVやAMR使用において、単体導入で考えるよりも複数台導入しての運用を考える方が多いと想定します。物流センターの現場にいきますと、数十台のAGVやAMRが走り回っている光景を目にします。では、一体何台導入すればベストなのか?このあたりは、主要メーカーであれば、シミュレーションソフトをもっています。 解析結果により、導入台数の最適解が得られるはずです。

補助金の活用

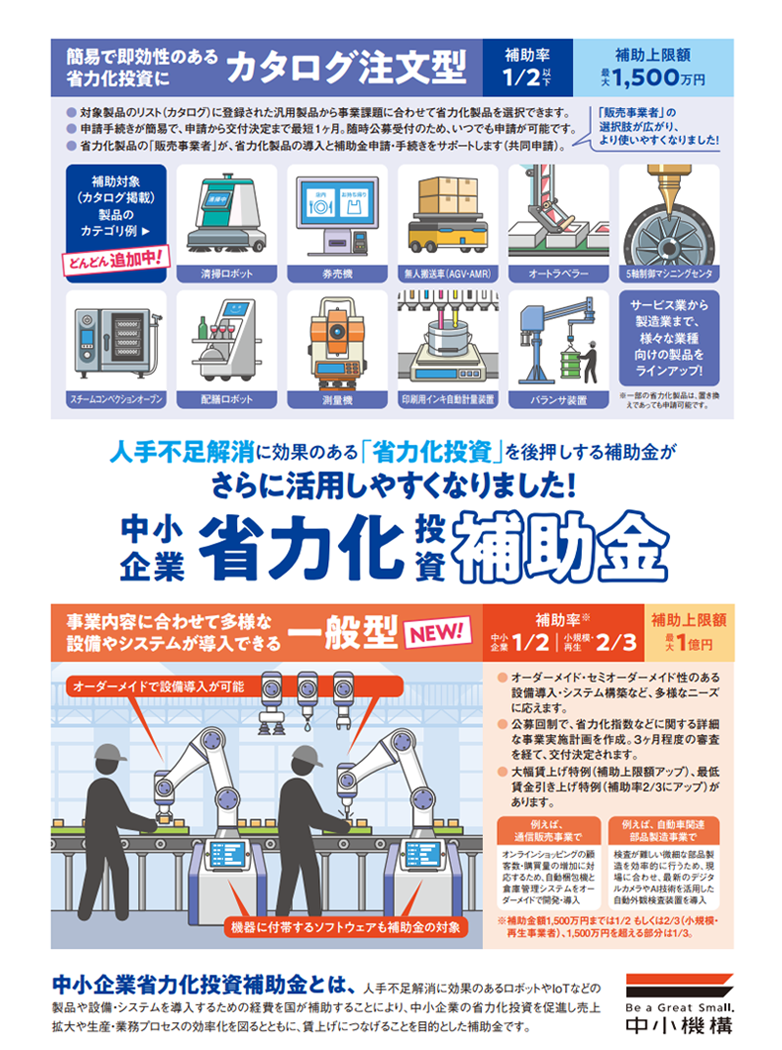

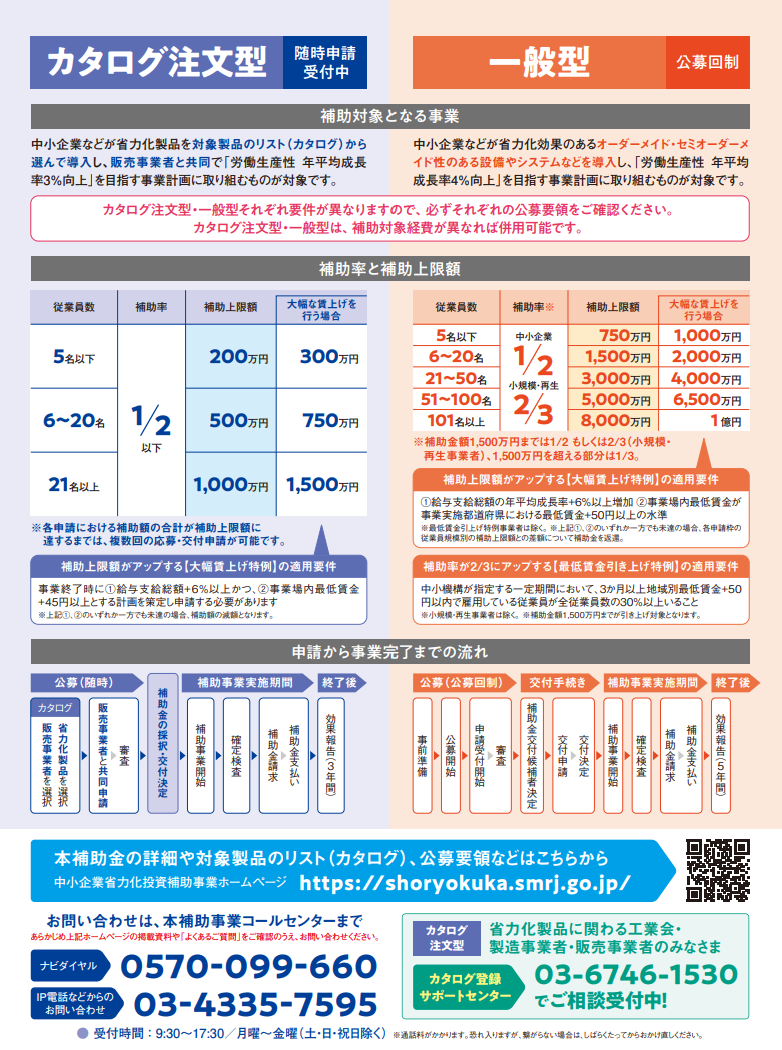

設備導入先が中小企業であれば、中小企業基盤整備機構が窓口になっています「中小企業省力化投資補助金」が対象になる可能性があります。

【中小企業省力化投資補助金】

中小企業等の売上拡大や生産性向上を後押しするために、人手不足に悩む中小企業等に対して、省力化投資を支援します。

これにより、中小企業等の付加価値額や生産性工業を図り、賃上げにつなげることを目的とする補助金です。

(中小企業省力化投資補助金ホームページより)

2024年4月から「カタログ注文型」としてスタートしました。各工業会がカテゴリー設定を行い、登録された後、該当するメーカーが汎用製品のカタログ登録を行います。登録された製品を使って販売事業者が申請サポートをして審査に通れば、最大で1,500万円の補助が得られます。

実は、AGV・AMRも無人搬送車としてカテゴリー登録されています。主なメーカーで紹介した(株)オカムラのORVも登録されています。また、今では「一般型」もスタートしています。オーダーメイドのある設備やシステムに対応しています。最大1億円補助の可能性もあります。詳しくは、中小企業省力化投資補助金のホームページをご確認下さい。

筆者プロフィール

一木 秀樹 (いちき ひでき)

未来フォレスト代表

日本物流システム協会マテハン塾 講師/月刊マテリアルフロー 営業企画室 室長

物流業界で35年以上のキャリアを誇る物流機器・マテハン分野の専門家。

伊東電機で26年間、営業部門の要職を歴任し、革新的なローラー内蔵型モーター駆動システムの普及や省エネコンベヤの開発に貢献。現在は未来フォレスト代表としてコンサルティング業務を展開する傍ら、JIMH「マテハン塾」講師や流通研究社『月刊マテリアルフロー』営業企画室長として、最先端の物流現場の取材・企画を手がける物流システムのエキスパート。

お客様の考えるレベルにあわせて

省力化・自動化をかなえるYEデジタルの物流ソリューション

『MMLogiStation』

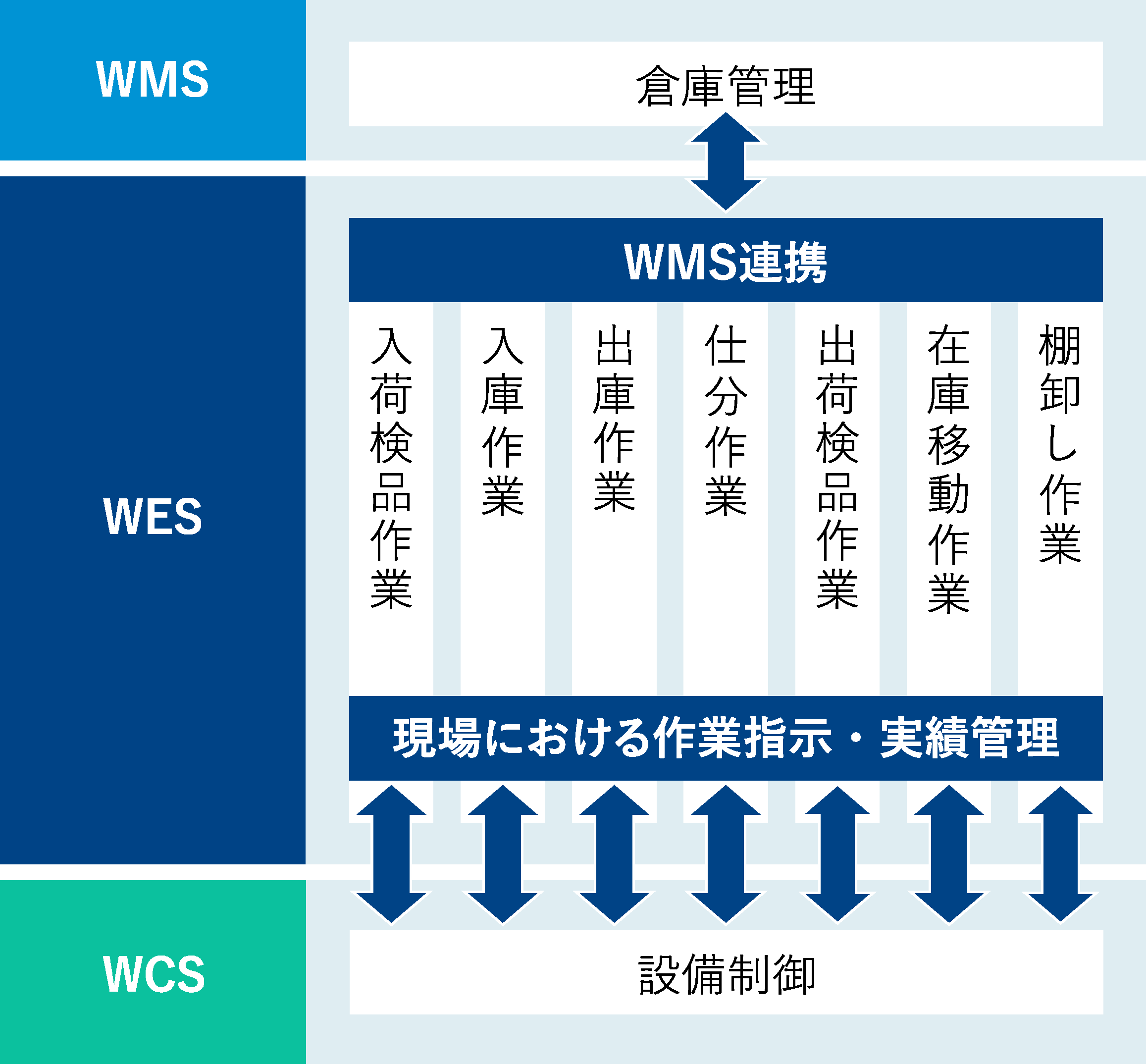

WES(倉庫実行システム)とは?

物流倉庫業務における基幹システムで、原料や在庫といった物の管理を行うWMS(倉庫管理システム)と、倉庫内の設備のリアルタイム制御を行うWCS(倉庫制御システム)の間で、「物流現場の制御・管理に特化」したシステムのこと。 従来WMSが行っていた現場の制御と管理をWESに分離することで、WMSの役割がシンプルになり、自動化設備の導入や作業手順の変更等、業務の変化にスピーディーに対応することが可能となります。