【第2回】物流2024年問題と構内物流の自動化

【執筆】菊田一郎 エルテックラボ 代表/物流ジャーナリスト

足りないのはドライバー?

前回みたようにアフターコロナの日本では、産業社会の日常回帰と生産年齢人口の減少があいまって、全産業での人手不足感が先鋭化していきます。

物流セクターでは今、いよいよ「物流2024年問題」でドライバーの労働可能時間が減少するので、「このままでは何割もの荷物が運べなくなる!」との危機感が先行しています。だから、

- 共同配送による合積みなどで、平均4割以下のトラック積載率を高めて便数を減らす

- 中継輸送やモーダルシフトで、長距離輸送を日帰り可能な中距離輸送に転換する

- 待遇、給与を上げてドライバーの成り手を増やす

…といった取り組みが必死に進められています。物流を止めないため、これは本当に大事なこと。筆者もいろんな対策を叫び続けてきました。

しかし。前稿の通り、足りないのはドライバーだけじゃありません。非正規雇用者が主力になっている、構内作業者もまた足りなくなるのは間違いない。すでに人手不足傾向を反映し、リクルートの調査研究機関・ジョブズリサーチセンターの本年4月度の調査によると、製造・物流・清掃系の「首都圏」の平均時給は「1182円」と、過去最高レベルで高止まりしています。

一般に、求職者の皆さんが…

① より近い・通勤便利な場所で働けて

② 少しでも高い時給で

③ より楽で・より楽しい仕事

…を選ぶのは当たり前。売り手市場化が進むこれから、労働者は求人案件からじっくり条件を吟味して選びます。ライバルは近隣の同業者だけでなく、最寄り駅など市街地の各社・各店舗までが競合するかもしれません。

では物流センター業務の現実の労働条件はどうか。上記3点で比較してみましょう。

① 最寄り駅から離れた郊外で

② 時給はほどほど?だけれど

③ 荷役・歩行の作業量は大きく、やりがい・創造性のない仕事

選ばれる物流現場になるために

このままでライバルに打ち勝って求職者に選ばれ、必要人員を確保することが、今後も可能なのか? 今すでに、人の争奪戦で厳しい競争環境に置かれている現場もあることと推察します。どこかで比較優位ポイントを作らなければ、バイト/パート先として選んでもらえない。ではどうしたらいいのか?

① 場所/広大な土地が要る物流センターはほぼ郊外に立地。広い従業員用駐車場の確保、駅からの送迎バスなど、基本対応は不可欠だが、打ち手は限られる。

② 時給・待遇/ライバルとの対抗上、ギリギリまで上げるが、それにも限りが。

③ 作業の量と質/今はダメでも省力化・自動化等でより楽な作業に改善する余地は大きい。

……というわけで、①②で可能な限り努力すると同時に、③の可能性を追求することが経営管理者の工夫ポイントになるでしょう。一定の投資は不可欠ですが、恐らく「背に腹は代えられない」状況がやってきます。センターを止めるわけには行かないので。今回は、「今までドライバーに任せていた入出荷作業の省力化・自動化」に話を絞って、対策の具体例を挙げてみます。

入出荷作業の省力化/スワップボディコンテナ

「物流2024年問題」の回避に向けた商慣行改善の流れで、今まで倉庫・物流センター側がドライバーに無料・ないし低料金で任せて平気でいた、本来の輸配送業務以外の荷役作業等を別料金化することが求められています。貨物の積み下ろし以外にも、検品、ラベル貼り、仕分け、棚入れなどの付帯作業が求められてきました。これを契約に明記してきちんと対価を支払うか、センター側で作業を引き取るかの決断が迫られます。さあどうする?

筆者が模範的対応と考える事例の1つは、ニトリの物流子会社、ホームロジスティクスほかが実施している「スワップボディコンテナ」の導入です(写真1)。欧州では半世紀ほど前からごく当たり前に使われているのですが、通常の海上コンテナと違い、折り畳み支持脚を出して自立させられる専用コンテナを、トラックキャリアが容易に着脱・載せ替えできる仕組みです。

スワップボディコンテナ車両の運用は「荷役分離」が基本。ドライバーはバースにコンテナを届けるだけ/準備されたコンテナを引き取るだけ。コンテナ内への貨物の積み下ろしは、センター側が人員を出して行うのです。センター側のコストはその分上がるけれど、ドライバーはコンテナを着脱するだけで即、発着できる。専用コンテナとキャリアの準備も必要ですが、ドライバーの貴重な拘束時間を浪費せず、入出荷~輸配送全体の作業時間短縮の「全体最適」になります。

筆者は過去に120件以上ヨーロッパ各地の物流センター取材を経験していますが、バースにスワップボディコンテナが細い足を立ててずらりと並んでいるのは、ごく日常的な風景でした。しかもコンテナに積む荷姿には標準ユニットロードシステムが定着しているので、大陸欧州域内で普及率90%というユーロパレット(平面サイズ800×1200mm)か、そのハーフサイズのカゴ車でモジュール統一。標準パレットには400×600mmのプラコンがピタリと積み合わされ、合理性と効率の良さはこの上ない。日本でも今からオープンな標準共同物流プラットフォームとして「フィジカルインターネット」をイチから目指す計画ですが、その基礎となる「モノの標準化」を欧州は過去半世紀の間に整備し、社会的な物流全体最適の仕組みで圧倒的に先行しているのです。これらの事実を、フィジカルインターネット実現会議の先生方はご存じだったのか……話がそれました、戻します。

スワップボディコンテナ導入は、自動化とは次元の違う戦略的打ち手ですが、ドライバーの荷役作業がゼロにできる観点では100%の省力化になる。2024年問題解決の極めて有効な手段だと思います。

入出荷作業の自動化/無人フォークリフト

一方、日野自動車の子会社で共同物流プラットフォームを運営するNEXT Logistics Japan(NLJ)では本年6月、ダブル連結トラックからのパレット貨物積み下ろし作業への、無人フォークリフトの本番導入を開始します(写真2、3)。

無人フォークは豊田自動織機が開発、SLAM制御で無軌道自律走行し、傍に下ろしたパレット貨物はAMR(アイシン開発)が入庫場所まで横持ち搬送する仕組みとし、無人フォークは積み下ろしに集中させ効率をアップ。筆者も先日見てきましたが、未来の物流現場が眼前に降りてきたかのよう。これならドライバーにも構内作業者にも、100%省力・自動化になるわけです。

写真2、3 NLJの無人フォークリフト/AMR(筆者撮影)

今回はトラックドライバーの拘束時間減少への対策となる、貨物の積み下ろし作業の省力化・自動化事例を紹介しました。次回は視界を大きく広げ、いま大きな注目を集めている各種の物流ロボットの事例を、ほぼ全機種にわたって紹介します。乞うご期待。

(つづく)

筆者プロフィール

菊田 一郎(きくた・いちろう)

エルテックラボ 代表/物流ジャーナリスト

1982年名古屋大学経済学部卒業。物流専門出版社に37年間勤務し月刊誌編集長、代表取締役社長、関連団体役員等を兼務歴任。この間、国内・欧米・アジアの物流現場・企業取材を約1,000件実施、講演・寄稿など外部発信も多数。 2020年6月に独立し現職。物流、サプライチェーン・ロジスティクス分野のデジタル化・自動化/DX、SDGs/ESG対応等のテーマにフォーカスし、著述、取材、講演、アドバイザリー業務等を展開中。17年6月より㈱大田花き 社外取締役、20年6月より23年6月まで㈱日本海事新聞社顧問、20年後期より流通経済大学非常勤講師、21年1月よりハコベル㈱顧問。 著書に「先進事例に学ぶ ロジスティクスが会社を変える」(白桃書房、共著)、ビジネス・キャリア検定試験標準テキスト「ロジスティクス・オペレーション3級」(中央職業能力開発協会、11年・17年改訂版、共著)、「物流センターシステム事例集1~7」(流通研究社、単著)など。

お客様の考えるレベルにあわせて

省力化・自動化をかなえるYEデジタルの物流ソリューション

『MMLogiStation』

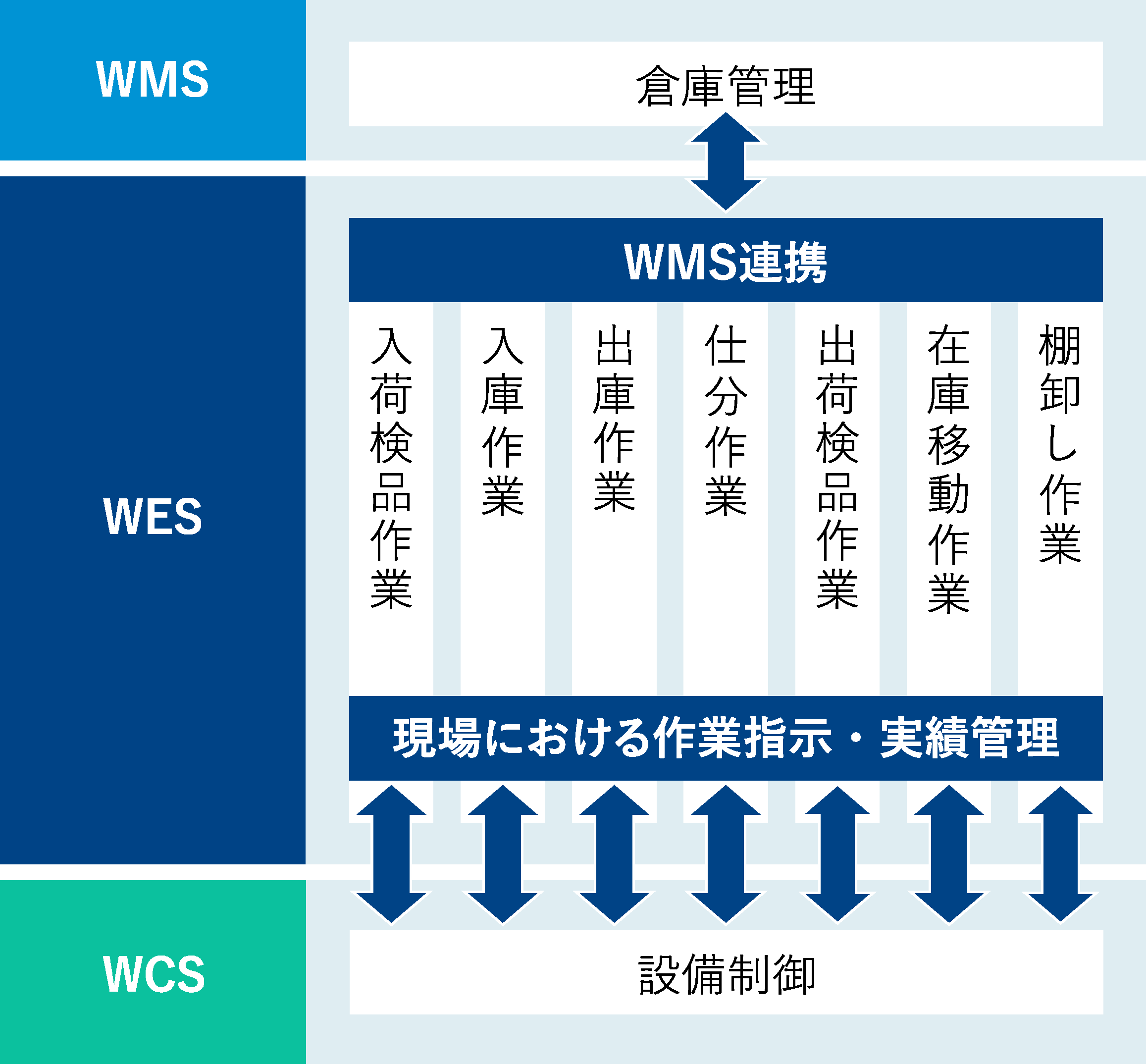

WES(倉庫実行システム)とは?

物流倉庫業務における基幹システムで、原料や在庫といった物の管理を行うWMS(倉庫管理システム)と、倉庫内の設備のリアルタイム制御を行うWCS(倉庫制御システム)の間で、「物流現場の制御・管理に特化」したシステムのこと。 従来WMSが行っていた現場の制御と管理をWESに分離することで、WMSの役割がシンプルになり、自動化設備の導入や作業手順の変更等、業務の変化にスピーディーに対応することが可能となります。